In het moderne productielandschap zijn precisie en duurzaamheid de twee pijlers van succes. Of u ...

Nieuwscategorieën

PRODUCT

RECENTE BERICHTEN

-

Alles wat u moet weten over zeer nauwkeurig dieptrekken: uw ultieme gids

Jan 08,2026 -

Zijn roestvrijstalen campergootstenen gemakkelijk schoon te maken?

Jan 01,2026 -

Waarom zijn metalen drinkbakken voor dieren de beste keuze voor veilig drinkwater voor huisdieren?

Dec 23,2025 -

Wat te doen als er bramen verschijnen op metalen stempeldelen? Hoe kun je ze vermijden?

Dec 09,2025 -

Wat zijn metalen buig- en trekonderdelen?

Dec 02,2025

Welke op maat gemaakte productieprocessen voor plaatwerk van roestvrij staal garanderen corrosieweerstand en sterkte?

RVS plaatwerk op maat wordt veel gebruikt in industrieën zoals medische apparatuur, voedselverwerking en scheepsbouw, waar zowel corrosieweerstand (om zware omstandigheden te weerstaan) als sterkte (om structurele belastingen te ondersteunen) niet onderhandelbaar zijn. Niet alle fabricageprocessen behouden deze twee kerneigenschappen echter in gelijke mate; sommige kunnen het metaal verzwakken of kwetsbaarheid voor roest creëren. Om ervoor te zorgen dat het eindproduct aan de prestatie-eisen voldoet, is het van cruciaal belang om processen te kiezen die de corrosieweerstand en sterkte verbeteren in plaats van compromitteren. Laten we de belangrijkste fabricagestappen die dit evenwicht bereiken, opsplitsen.

Welke materiaalvoorbehandelingsprocessen leggen de basis voor corrosieweerstand en sterkte?

Voordat roestvrijstalen platen worden gesneden of gevormd, worden verontreinigingen verwijderd en het metaaloppervlak gestabiliseerd. Dit is de eerste verdedigingslinie tegen corrosie en zorgt ervoor dat het materiaal zijn inherente sterkte behoudt.

Ten eerste zijn chemisch ontvetten en beitsen essentieel. Bij productieprocessen blijven vaak oliën, smeermiddelen of ijzerdeeltjes achter op het roestvrijstalen oppervlak. Deze verontreinigingen kunnen plaatselijke corrosie (bijvoorbeeld putcorrosie) veroorzaken en de oppervlaktelaag van het metaal verzwakken. Bij ontvetten worden alkalische of op oplosmiddelen gebaseerde oplossingen gebruikt om oliën op te lossen, terwijl beitsen (meestal met salpeterzuur of een mengsel van salpeter-waterstoffluoride) roest, kalkaanslag of ijzerafzettingen verwijdert. Voor corrosiegevoelige toepassingen (zoals voedselverwerkingsapparatuur) wordt het beitsen gevolgd door passivatie, een proces waarbij een dunne, uniforme chroomoxidelaag op het oppervlak ontstaat. Deze laag fungeert als een barrière tegen vocht en chemicaliën, waardoor de corrosieweerstand wordt vergroot zonder de treksterkte van het metaal te verminderen (roestvrij staal behoudt 95% van zijn oorspronkelijke sterkte na de juiste passivering).

Ten tweede voorkomt spanningsvrij gloeien sterkteverlies bij dikke platen. Roestvaststalen platen dikker dan 3 mm kunnen tijdens het rollen of opslag interne spanningen ontwikkelen, wat kan leiden tot scheuren tijdens het vormen of corrosie in omgevingen met een hoge luchtvochtigheid. Bij spanningsvrij gloeien wordt de plaat verwarmd tot 800–900 °C (afhankelijk van de legering) en wordt deze 1 à 2 uur vastgehouden voordat deze langzaam afkoelt. Dit proces verlicht de interne spanningen, waardoor de vloeigrens van het metaal behouden blijft (cruciaal voor dragende componenten), terwijl het ervoor zorgt dat het oppervlak uniform blijft voor daaropvolgende processen (bijvoorbeeld lassen of polijsten).

Ten derde garandeert de verificatie van oppervlaktereiniging de effectiviteit van de voorbehandeling. Na de voorbehandeling moeten de platen visuele inspecties (op residu) en chemische tests ondergaan (bijvoorbeeld ferroxyltesten om vrij ijzer te detecteren). Zelfs kleine sporen van ijzer kunnen later ‘roestvlekken’ veroorzaken, dus een grondige reiniging is niet onderhandelbaar als het gaat om corrosiebestendigheid op de lange termijn.

Welke snijprocessen behouden de corrosieweerstand en structurele integriteit van roestvrij staal?

Bij het op maat zagen van roestvrij staal moet worden voorkomen dat er door hitte beïnvloede zones (HAZ's) of oppervlaktebramen ontstaan, die beide het metaal kunnen verzwakken en het risico op corrosie kunnen vergroten.

Ten eerste is lasersnijden ideaal voor precisie en behoud van eigendommen. Fiberlasersnijders gebruiken hoogenergetische stralen om roestvrij staal te smelten, met minimale warmteoverdracht naar het omringende materiaal. Dit resulteert in smalle HAZ's (meestal ≤0,1 mm voor dunne platen) die de chemische samenstelling of treksterkte van het metaal niet veranderen. In tegenstelling tot plasmasnijden (waarbij een ruwe, oxiderijke rand kan achterblijven), produceert lasersnijden een gladde, braamvrije rand die weinig nabewerking vereist, waardoor de kans op corrosieveroorzakende spleten wordt verkleind. Voor dikke platen (3–10 mm) verbetert lasersnijden met stikstofhulpgas de corrosieweerstand verder: stikstof voorkomt oxidatie tijdens het snijden, waardoor een schoon, oxidevrij oppervlak overblijft dat klaar is om te lassen of buigen.

Ten tweede is waterstraalsnijden geschikt voor corrosiegevoelige legeringen (zoals 316L). Bij waterstraalsnijden wordt gebruik gemaakt van een hogedrukstroom water vermengd met schurende deeltjes (bijvoorbeeld granaat) om door roestvrij staal te snijden. Er komt geen warmte bij kijken, dus er is geen sprake van HAZ of oppervlakteoxidatie. Dit proces behoudt de volledige sterkte van het metaal (geen door hitte veroorzaakte verzwakking) en laat een gladde rand achter die bestand is tegen putjes. Het is met name handig voor onderdelen van medische apparaten of apparatuur van voedingskwaliteit, waarbij zelfs kleine oppervlaktedefecten bacteriën of chemicaliën kunnen bevatten.

Ten derde vereist knippen (voor dunne platen) het juiste onderhoud van het gereedschap. Voor platen dunner dan 2 mm is mechanisch knippen kosteneffectief, maar botte messen kunnen bramen veroorzaken of de rand vervormen. Bramen houden vocht en verontreinigingen vast, wat leidt tot corrosie, terwijl vervorming de randsterkte van de plaat verzwakt. Om dit te voorkomen, moeten knipgereedschappen elke 500–1000 sneden worden geslepen en moet de afschuifspleet (afstand tussen bovenste en onderste messen) worden ingesteld op 5–10% van de plaatdikte. Dit zorgt voor zuivere, rechte sneden die de randsterkte en corrosieweerstand van het metaal behouden.

Welke vorm- en buigprocessen voorkomen sterkteverlies en corrosiekwetsbaarheden?

Het vormen (bijvoorbeeld buigen, dieptrekken) van vormen roestvrij staal in functionele componenten, maar onjuiste technieken kunnen scheuren veroorzaken, het metaal dunner maken of de corrosiebestendige oppervlaktelaag beschadigen.

Ten eerste behoudt precisieafkantpersen met gecontroleerde druk de dikte en sterkte. Bij het buigen van roestvrij staal kan overmatige druk de buitenrand van de bocht dunner maken (waardoor de sterkte wordt verminderd) of het oppervlak barsten (waardoor corrosie-ingangspunten ontstaan). Moderne afkantpersen maken gebruik van CNC-besturingen om consistente druk uit te oefenen (aangepast voor plaatdikte en legering) en zijn voorzien van gereedschappen met afgeronde randen (om scherpe bochten te voorkomen die scheuren veroorzaken). Voor het buigen van een 1 mm dikke plaat van roestvrij staal 304 is bijvoorbeeld een perskracht van 5 tot 8 ton nodig (afhankelijk van de buighoek) en een gereedschapsradius van ≥ 1 mm. Dit zorgt ervoor dat de buiging 90% van de oorspronkelijke plaatdikte behoudt en dat de oxidelaag aan het oppervlak intact blijft.

Ten tweede beschermt dieptrekken met smeermiddelselectie de corrosieweerstand. Door dieptrekken (gebruikt om onderdelen zoals tanks of schalen te maken) wordt roestvrij staal uitgerekt tot 3D-vormen. Zonder de juiste smering kan het metaal tegen de matrijs krassen, waardoor de chroomoxidelaag wordt beschadigd en het basismetaal wordt blootgesteld aan corrosie. Smeermiddelen van voedingskwaliteit of medische kwaliteit (bijvoorbeeld smeermiddelen op basis van minerale olie of synthetische smeermiddelen) creëren een barrière tussen de plaat en de matrijs, waardoor krassen worden voorkomen en een soepele vorming mogelijk wordt gemaakt. Na het trekken worden de smeermiddelen volledig verwijderd door middel van ontvetten (om vervuiling te voorkomen), waardoor het uiteindelijke oppervlak corrosiebestendig blijft.

Ten derde worden problemen vroegtijdig opgespoord door post-forming-inspectie op defecten. Na het vormen moeten componenten worden gecontroleerd op scheuren (via kleurpenetratietests) en diktevariaties (via ultrasone meters). Scheuren zo klein als 0,01 mm kunnen tot snelle corrosie leiden, terwijl dikteverminderingen van meer dan 10% (bijvoorbeeld een plaat van 2 mm verdund tot 1,7 mm) het draagvermogen verminderen. Door deze defecten vroegtijdig op te sporen, kunnen reparaties plaatsvinden (bijvoorbeeld het uitslijpen van kleine scheurtjes) voordat het onderdeel naar de eindmontage gaat.

Welke lasprocessen zorgen voor sterke, corrosiebestendige verbindingen?

Lassen is van cruciaal belang voor het assembleren van plaatwerkcomponenten, maar het is ook een stap met een hoog risico: slechte lassen kunnen zwakke punten veroorzaken (bezwijken onder belasting) of spleten (vocht vasthouden en corrosie veroorzaken).

Ten eerste heeft gaswolfraambooglassen (GTAW- of TIG-lassen) de voorkeur voor corrosiegevoelige toepassingen. GTAW maakt gebruik van een niet-afsmeltende wolfraamelektrode en een inert gas (argon of argon-heliummengsel) om het lasbad te beschermen tegen zuurstof en stikstof. Dit levert schone, nauwkeurige lassen op met minimale HAZ's – van cruciaal belang voor het behoud van de corrosieweerstand (geen oxidevorming in de las) en sterkte (de treksterkte van de las komt overeen met 80-90% van het basismetaal). Voor medische of voedselveilige apparatuur wordt GTAW vaak gebruikt met “back purging” (argongas aan de achterkant van de las) om oxidatie op het binnenoppervlak van pijpen of tanks te voorkomen, waardoor verborgen corrosieplekken worden geëlimineerd.

Ten tweede zorgt pulslaserlassen voor sterkte in dunne platen. Voor platen dunner dan 1 mm (bijvoorbeeld behuizingen van medische apparaten) levert pulslaserlassen korte pulsen met hoge energie die het metaal smelten zonder grote HAZ's te creëren. De lasrups is smal (≤0,5 mm) en uniform, zonder gaten of porositeit. Dit voorkomt corrosie en zorgt ervoor dat de las bestand is tegen herhaalde spanningen (bijvoorbeeld trillingen in diagnostische apparatuur). In tegenstelling tot traditioneel booglassen is bij pulslaserlassen geen toevoegmetaal nodig (wat onzuiverheden kan veroorzaken), waardoor de las dezelfde corrosieweerstand behoudt als het basismetaal.

Ten derde herstelt reiniging en passivatie na het lassen de corrosielaag. Lassen kan de chroomoxidelaag nabij de las beschadigen, waardoor een “gevoelige” zone ontstaat waar corrosie waarschijnlijk is. Bij het nalassen wordt gebruik gemaakt van draadborstels (niet-metalen, om ijzerverontreiniging te voorkomen) om lasspatten te verwijderen, gevolgd door beitsen en passiveren (zoals bij de voorbehandeling). Hierdoor wordt de chroomoxidelaag hersteld, waardoor het lasgebied net zo corrosiebestendig is als de rest van het onderdeel. Voor structurele componenten (bijv. maritieme beugels) wordt de las na het lassen (verwarmen tot 600–700 °C) verder versterkt door de restspanningen te verminderen.

Welke oppervlakteafwerkingsprocessen verbeteren zowel de corrosieweerstand als de sterkte?

Oppervlakteafwerkingen verbeteren niet alleen de esthetiek; ze voegen een beschermende laag toe die de corrosieweerstand verhoogt en zelfs de oppervlaktesterkte (bijvoorbeeld krasbestendigheid) kan verbeteren.

Ten eerste is elektrolytisch polijsten een topkeuze voor corrosiegevoelige omgevingen. Bij elektropolijsten wordt gebruik gemaakt van elektrische stroom om een dunne laag (5–10 μm) roestvrij staal van het oppervlak op te lossen, waardoor een gladde, spiegelachtige afwerking ontstaat. Dit proces vermindert de oppervlakteruwheid (Ra-waarde daalt tot ≤0,2 μm) en verwijdert microscheurtjes of spleten waarin verontreinigingen worden vastgehouden. Elektrolytisch gepolijst roestvrij staal in farmaceutische apparatuur is bijvoorbeeld bestand tegen bacteriegroei en chemische corrosie, terwijl het gladde oppervlak ook de slijtvastheid verhoogt (waardoor de levensduur van het onderdeel wordt verlengd). In tegenstelling tot mechanisch polijsten (waarbij microkrassen kunnen ontstaan), verzwakt elektrolytisch polijsten het metaal niet; de treksterkte blijft onveranderd.

Ten tweede voegt poedercoating (voor non-food/medische toepassingen) een duurzame barrière toe. Bij poedercoating wordt een droog polymeerpoeder op het roestvrijstalen oppervlak aangebracht, dat vervolgens bij 180–200 °C wordt uitgehard om een harde, uniforme laag te vormen. Deze laag (50–100 μm dik) beschermt tegen UV-straling, zout water en industriële chemicaliën, ideaal voor buiten- of maritieme componenten. Wanneer het op de juiste manier wordt aangebracht, vermindert poedercoating de sterkte van het metaal niet (het roestvrije basisstaal ondersteunt nog steeds structurele belastingen) en kan worden aangepast voor slagvastheid (bijvoorbeeld poeders met een hoge sterkte voor zware machines).

Ten derde brengt borstelen (voor decoratieve en functionele behoeften) de corrosieweerstand en grip in evenwicht. Bij het borstelen worden schuurbanden gebruikt om een lineaire, matte afwerking te creëren. Hoewel het het oppervlak niet zo glad maakt als elektrolytisch polijsten (Ra-waarde ≈0,8–1,6 μm), verwijdert het wel oppervlakteverontreinigingen en creëert het een uniforme textuur die bestand is tegen vingerafdrukken (handig voor consumentenapparatuur). Door te borstelen wordt het oppervlak ook enigszins versterkt door de toplaag hard te maken. Dit verhoogt de krasbestendigheid zonder de flexibiliteit van het metaal in gevaar te brengen (belangrijk voor componenten die onder belasting licht moeten buigen).

Bij de vervaardiging van op maat gemaakt roestvast staal gaat het garanderen van corrosieweerstand en sterkte niet alleen over het kiezen van de juiste legering, maar over het selecteren van processen die de inherente eigenschappen van het metaal bij elke stap beschermen. Van voorbehandeling tot oppervlakteafwerking, elk proces moet worden afgestemd op de toepassing: voor medische apparaten kan TIG-lassen en elektrolytisch polijsten nodig zijn, terwijl scheepsonderdelen poedercoating en spanningsarm gloeien nodig hebben. Door prioriteit te geven aan deze processen kunnen fabrikanten producten maken die bestand zijn tegen zware omstandigheden, structurele belastingen ondersteunen en een lange levensduur hebben. In industrieën waar falen kostbaar is (bijvoorbeeld de medische sector of de lucht- en ruimtevaartsector), zijn deze processen niet alleen best practices: ze zijn essentieel voor de veiligheid en betrouwbaarheid.

Hoe kunnen bij het selecteren van metalen onderdelen snel de mechanische eigenschappen worden afgestemd op werkelijke toepassingsscenario's?

Palletvoeten: kunststof of metaal? Hoe kan ik de laadcapaciteit van pallets afstemmen om schade te voorkomen?

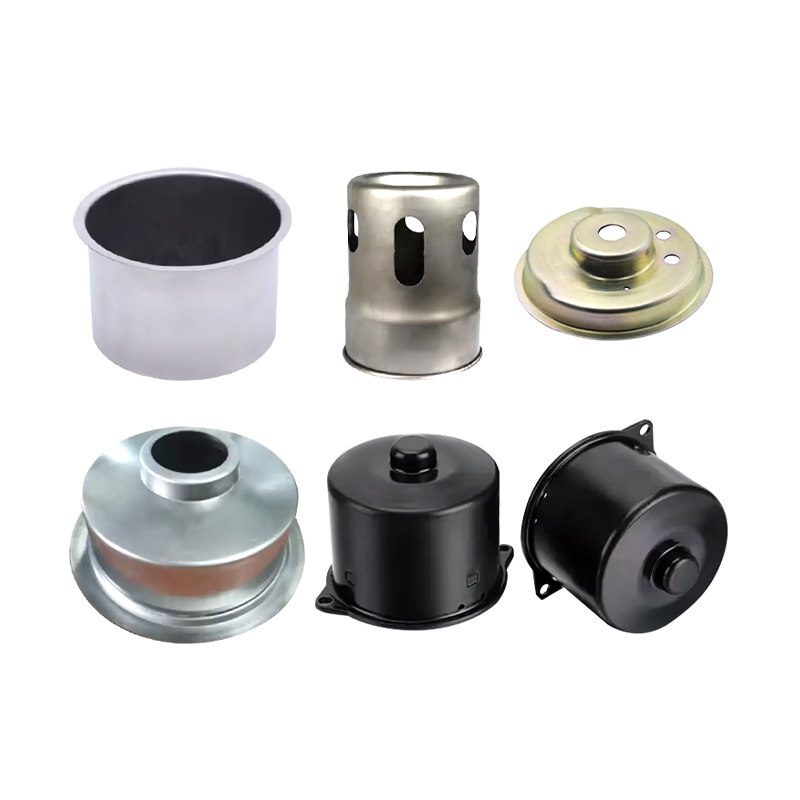

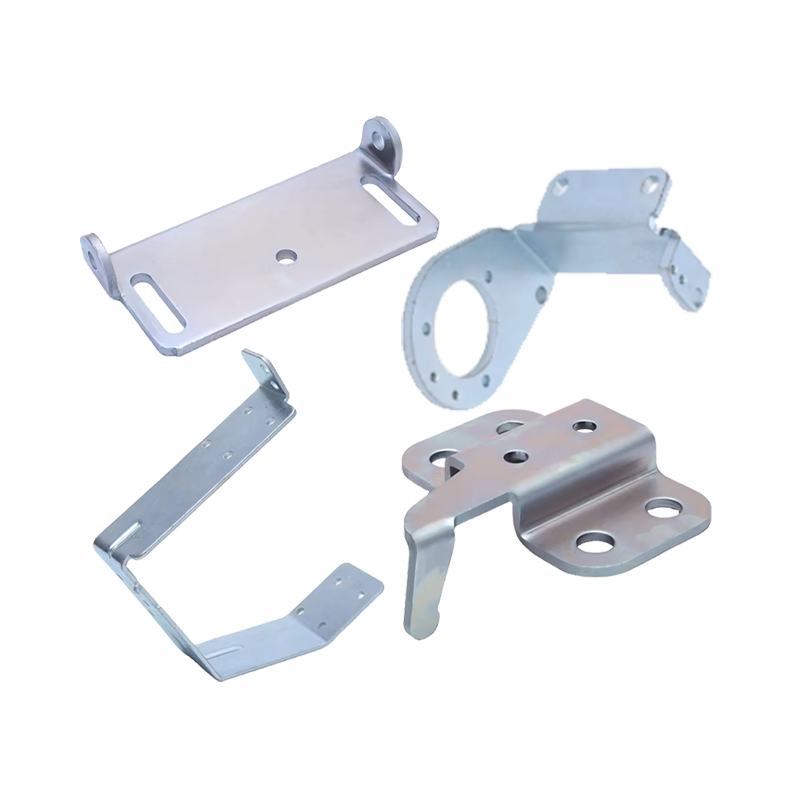

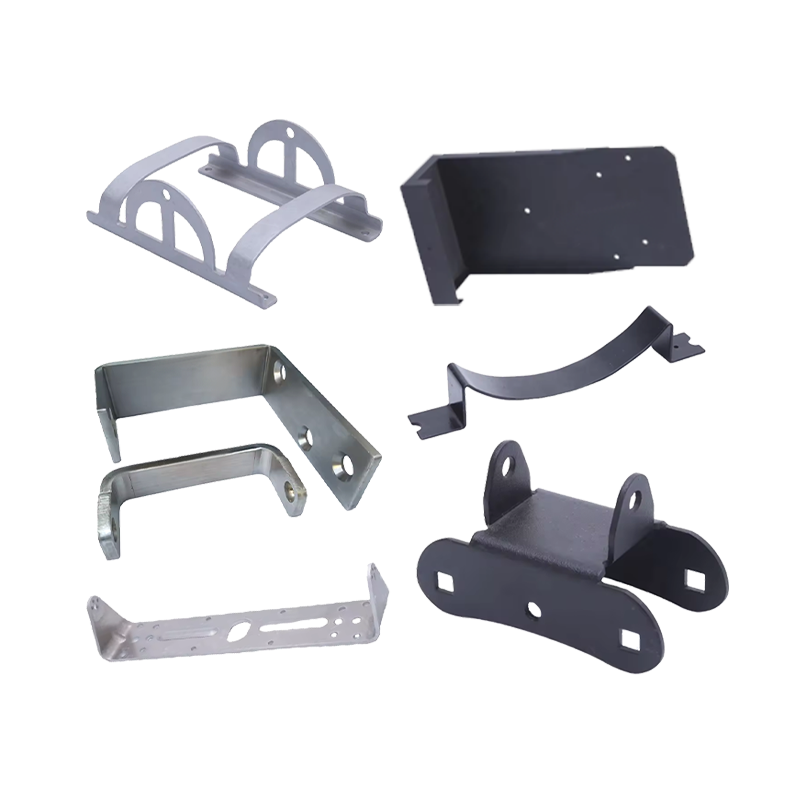

gerelateerde producten

Of u nu onze partner wilt worden of onze professionele begeleiding of ondersteuning nodig heeft bij productselecties en probleemoplossingen, onze experts staan altijd klaar om u binnen 12 uur wereldwijd te helpen

Neem contact met ons opPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Eenheid 2, gebouw 19, Zhichuangzhizao Park, Chengdong Industrial Zone, Xiangshan, Ningbo,315705, Zhejiang, China

Voor camperliefhebbers is de keukenruimte beperkt en het materiaal en het gemak waarmee de gootst...

Met het toenemende bewustzijn over de verzorging van huisdieren besteden eigenaren van gezelschap...