In het moderne productielandschap zijn precisie en duurzaamheid de twee pijlers van succes. Of u ...

Nieuwscategorieën

PRODUCT

RECENTE BERICHTEN

-

Alles wat u moet weten over zeer nauwkeurig dieptrekken: uw ultieme gids

Jan 08,2026 -

Zijn roestvrijstalen campergootstenen gemakkelijk schoon te maken?

Jan 01,2026 -

Waarom zijn metalen drinkbakken voor dieren de beste keuze voor veilig drinkwater voor huisdieren?

Dec 23,2025 -

Wat te doen als er bramen verschijnen op metalen stempeldelen? Hoe kun je ze vermijden?

Dec 09,2025 -

Wat zijn metalen buig- en trekonderdelen?

Dec 02,2025

Alles wat u moet weten over zeer nauwkeurig dieptrekken: uw ultieme gids

In het moderne productielandschap zijn precisie en duurzaamheid de twee pijlers van succes. Of u nu actief bent in de auto-industrie, de lucht- en ruimtevaart, de productie van medische apparatuur of consumentenelektronica, de componenten die u gebruikt bepalen de kwaliteit van uw eindproduct. Eén proces dat consequent de tand des tijds heeft doorstaan en tegelijkertijd met de moderne technologie is geëvolueerd, is dieptrekken.

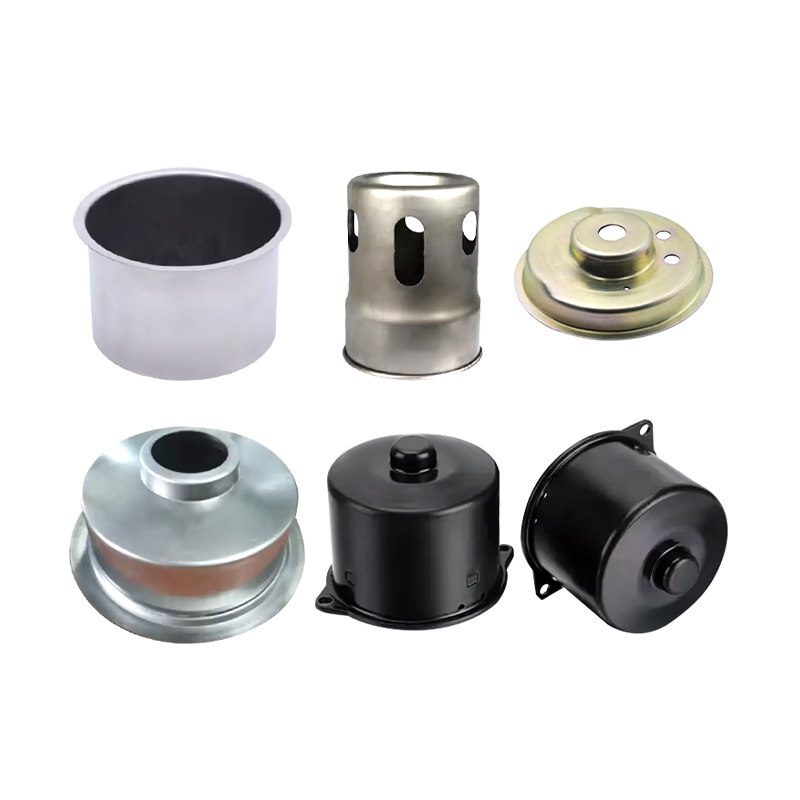

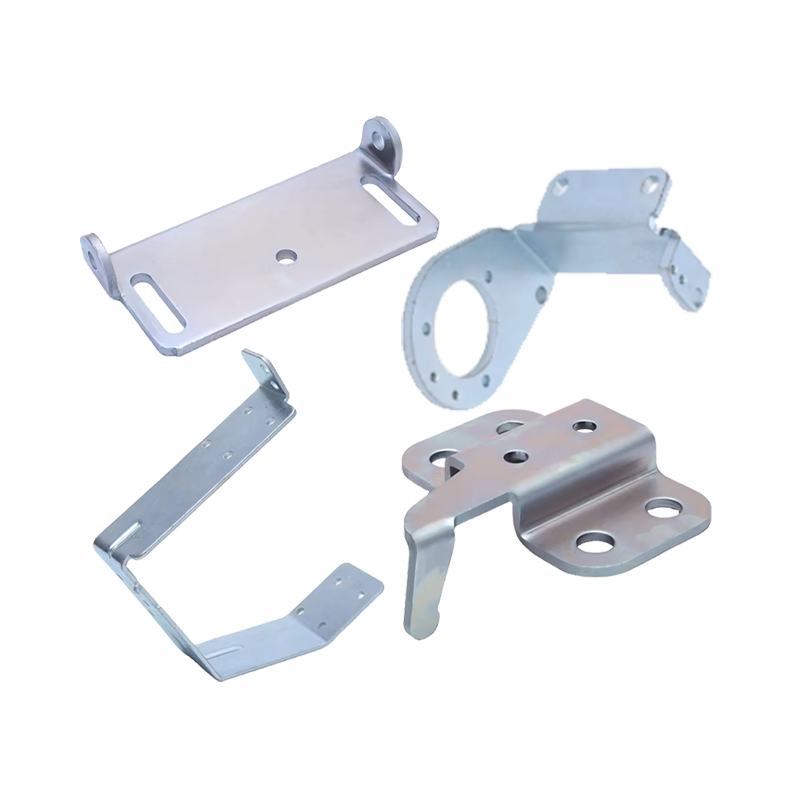

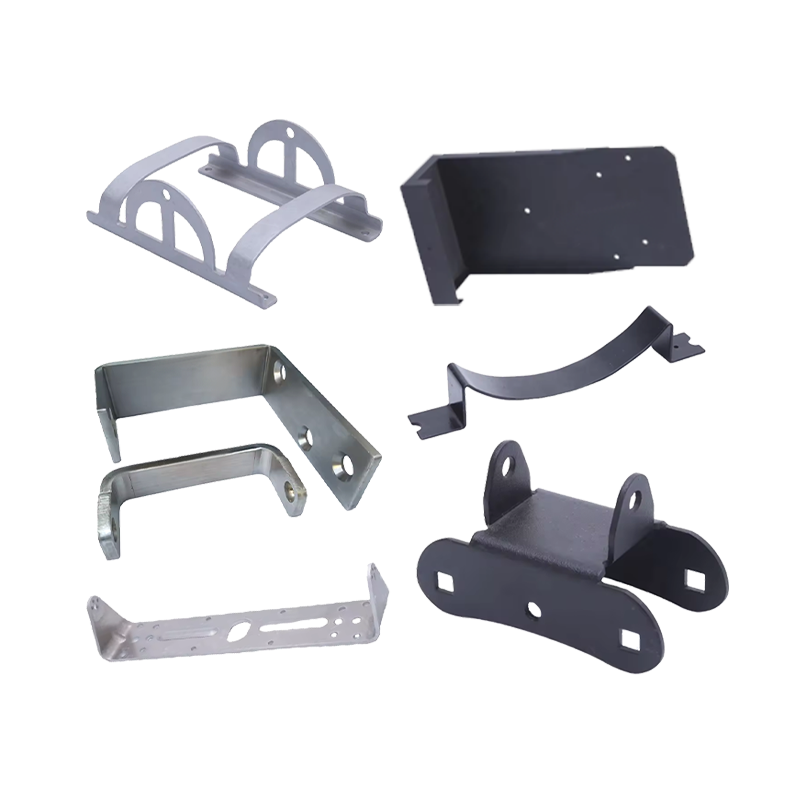

Maar wat maakt dit proces precies zo belangrijk? Waarom wordt bij complexe vormen de voorkeur gegeven boven lassen of traditioneel bewerken? Deze uitgebreide gids duikt in de wereld van Diepgetrokken op maat gemaakte plaatwerk roestvrij staal ponsen dieptrekonderdelen , waarin de meest prangende vragen van zowel professionals uit de industrie als nieuwsgierige kopers worden beantwoord.

Wat is dieptrekken en hoe werkt het?

In de kern is dieptrekken een proces voor het vormen van plaatmetaal, waarbij een onbewerkt stuk metaal radiaal in een vormmatrijs wordt getrokken door de mechanische werking van een pons. Er wordt gesproken van "dieptrekken" wanneer de diepte van het getrokken onderdeel de diameter overschrijdt.

Het proces begint met een vlakke plaat metaal, die over een matrijsholte wordt geplaatst. Een stoot duwt het metaal vervolgens in de holte en rekt het uit tot een specifieke vorm, meestal een beker-, cilinder- of doosachtige structuur. In tegenstelling tot eenvoudig buigen, brengt dieptrekken complexe materiaalstromen en vervormingen met zich mee, waarvoor een diepgaand inzicht in de metallurgie en werktuigbouwkunde vereist is.

Waarom kiezen voor dit proces?

Het belangrijkste voordeel van dieptrekken is het vermogen om complexe, naadloze vormen met een hoge structurele integriteit te produceren. Omdat het onderdeel uit één stuk metaal is gevormd, zijn er geen naden of lassen, wat vaak de zwakste punten van een onderdeel zijn. Dit resulteert in onderdelen die bestand zijn tegen hogere drukken en zwaardere omstandigheden.

Welke materialen zijn het beste voor uw project?

Een van de meest gestelde vragen van klanten is of hun specifieke materiaal gebruikt kan worden in het dieptrekproces. De veelzijdigheid van deze productiemethode is een van de grootste sterke punten.

Roestvrij staal: de gouden standaard

Roestvast staal is misschien wel de meest populaire keuze voor dieptrekken. Het biedt uitzonderlijke corrosieweerstand, hoge sterkte en een strakke esthetische afwerking. Het wordt veel gebruikt in de foodservice, medische apparatuur en maritieme toepassingen.

Koolstofstaal en ijzer

Voor toepassingen waarbij kostenefficiëntie en hoge sterkte prioriteiten zijn, is koolstofstaal een uitstekende keuze. Het is ongelooflijk duurzaam en kan worden behandeld met verschillende oppervlakteafwerkingen om roest te voorkomen.

Aluminium: lichtgewicht en veelzijdig

Aluminium heeft de voorkeur vanwege de hoge sterkte-gewichtsverhouding. Het is van nature corrosiebestendig en zeer geleidend, waardoor het een belangrijk onderdeel is van de lucht- en ruimtevaart- en elektronica-industrie.

Koper en Messing

Deze materialen worden vaak gekozen vanwege hun elektrische geleidbaarheid en thermische eigenschappen. Bovendien maakt hun unieke esthetische aantrekkingskracht ze populair voor decoratieve architecturale componenten.

Gegalvaniseerd staal

Door gegalvaniseerd staal te gebruiken, bieden fabrikanten een extra beschermingslaag tegen de elementen, waardoor het ideaal is voor structurele componenten buitenshuis.

Waarom is intern matrijsontwerp van cruciaal belang?

Bij het inkopen van op maat gemaakte metalen onderdelen is de kwaliteit van de mal (of matrijs) de allerbelangrijkste factor. Veel klanten vragen zich af: "Waarom maakt het uit of de matrijs in eigen beheer wordt ontworpen?"

Precisie en maatwerk

Wanneer een fabrikant het ontwerp, de productie en de assemblage van matrijzen in eigen beheer verzorgt, heeft hij volledige controle over de specificaties. Dit elimineert de "lost in translation"-fouten die kunnen optreden bij het uitbesteden van toolontwerp aan een derde partij.

Kosten- en tijdefficiëntie

De eigen matrijzenproductie verkort de doorlooptijden aanzienlijk. Als een ontwerp na het eerste prototype een kleine aanpassing nodig heeft, kan dit onmiddellijk op de werkvloer worden afgehandeld, in plaats van weken te wachten totdat een externe gereedschapmakerij de wijziging doorvoert. Deze flexibiliteit is een enorm concurrentievoordeel in de snel veranderende markt van vandaag.

Oppervlakteafwerkingen begrijpen: meer dan alleen esthetiek

Een metalen onderdeel is niet af alleen omdat het gevormd is. De oppervlaktebehandeling bereidt het onderdeel voor op zijn werkomgeving. Dit zijn de meest gevraagde afwerkingen:

-

Poedercoating: Biedt een dikke, duurzame en kleurrijke beschermlaag die bestand is tegen afbrokkelen en krassen.

-

Zink/nikkel/verchroomd: Deze elektrolytische processen voegen een laag metaal toe aan het oppervlak om de corrosieweerstand te verbeteren en een glanzende, professionele uitstraling te geven.

-

Anodiseren: Specifiek voor aluminium verdikt dit proces de natuurlijke oxidelaag, waardoor deze harder en beter bestand is tegen slijtage.

-

Polijsten en borstelen: Dit zijn mechanische afwerkingen die worden gebruikt om een specifieke textuur of glans te bereiken, variërend van een spiegelachtige glans tot een verfijnde "satijnen" look.

-

Passivering: Deze chemische behandeling is essentieel voor roestvrij staal en verwijdert het vrije ijzer van het oppervlak, waardoor de natuurlijke corrosieweerstand wordt gemaximaliseerd.

-

KTL (E-coating): Een geautomatiseerd proces waarbij elektrische stroom wordt gebruikt om een uniforme primer met hoge dekking aan te brengen die elke spleet van een complex onderdeel bereikt.

De economie van de productie van grote volumes

Is dieptrekken kosteneffectief? Voor kleine oplagen kunnen de initiële kosten van de matrijs een barrière vormen. Voor de productie van middelgrote tot grote volumes is dieptrekken echter een van de meest economische beschikbare methoden.

Zodra de mal is geperfectioneerd, is de cyclustijd voor elk onderdeel ongelooflijk snel. Bovendien minimaliseert het proces materiaalverspilling. In tegenstelling tot CNC-bewerking, waarbij een groot blok metaal wordt "weggesneden" (waardoor er schroot ontstaat), wordt bij dieptrekken bijna al het oorspronkelijke onbewerkte metaal gebruikt, waardoor het een duurzamere en kosteneffectievere oplossing is voor massaproductie.

Zorgen voor kwaliteitscontrole en maatnauwkeurigheid

"Hoe weet ik of mijn onderdelen passen?" Dit is een zorg voor iedere ingenieur. Het antwoord ligt in de combinatie van geavanceerde technologie en rigoureuze tests.

Fabrikanten maken gebruik van uiterst nauwkeurige meetinstrumenten, zoals coördinatenmeetmachines (CMM), om ervoor te zorgen dat elke afmeting overeenkomt met het CAD-ontwerp van de klant. Omdat het dieptrekproces zeer herhaalbaar is, zal na goedkeuring van het eerste artikel het 10.000ste onderdeel vrijwel identiek zijn aan het eerste.

Het vinden van de juiste productiepartner

Wanneer je zoekt Diepgetrokken op maat gemaakte plaatwerk roestvrij staal ponsen dieptrekonderdelen , u bent niet alleen op zoek naar een leverancier; je zoekt een partner. De juiste fabrikant zou het volgende moeten bieden:

-

Technische ondersteuning: Kunnen ze u helpen uw ontwerp te verfijnen, zodat het 'vormbaarder' wordt en u geld bespaart?

-

Materiaalexpertise: Begrijpen ze hoe verschillende staalsoorten onder druk reageren?

-

End-to-end-oplossingen: Vanaf de eerste tekening tot de uiteindelijke oppervlakteafwerking en montage vermindert een one-stop-shop het risico en de complexiteit.

De toekomst van dieptrekken

Als we naar 2026 en daarna kijken, groeit de vraag naar lichtgewicht, zeer sterke componenten alleen maar. Elektrische voertuigen, duurzame energiesystemen en geavanceerde robotica zijn allemaal afhankelijk van de precieze, naadloze metalen onderdelen die alleen dieptrekken kan bieden.

De industrie ziet ook een verschuiving naar ‘slimme productie’, waarbij sensoren in de matrijzen hitte en druk in realtime kunnen monitoren, waardoor een nog hoger kwaliteitsniveau wordt gegarandeerd dan tien jaar geleden mogelijk was.

Conclusie

Dieptrekken is een perfect huwelijk tussen ouderwetse mechanische kracht en moderne technische precisie. Of u nu een eenvoudige gegalvaniseerde stalen kap nodig heeft of een complexe, meertraps roestvrijstalen behuizing: het begrijpen van de materialen, het matrijzenmaakproces en de afwerkingsmogelijkheden is de sleutel tot een succesvol project.

Door een partner te kiezen die de gehele levenscyclus van het onderdeel beheert – van ontwerp tot uiteindelijke coating – zorgt u ervoor dat uw project op tijd, binnen het budget en volgens de hoogst mogelijke normen wordt opgeleverd.

gerelateerde producten

Of u nu onze partner wilt worden of onze professionele begeleiding of ondersteuning nodig heeft bij productselecties en probleemoplossingen, onze experts staan altijd klaar om u binnen 12 uur wereldwijd te helpen

Neem contact met ons opPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Eenheid 2, gebouw 19, Zhichuangzhizao Park, Chengdong Industrial Zone, Xiangshan, Ningbo,315705, Zhejiang, China

Voor camperliefhebbers is de keukenruimte beperkt en het materiaal en het gemak waarmee de gootst...

Met het toenemende bewustzijn over de verzorging van huisdieren besteden eigenaren van gezelschap...