In het moderne productielandschap zijn precisie en duurzaamheid de twee pijlers van succes. Of u ...

Nieuwscategorieën

PRODUCT

RECENTE BERICHTEN

-

Alles wat u moet weten over zeer nauwkeurig dieptrekken: uw ultieme gids

Jan 08,2026 -

Zijn roestvrijstalen campergootstenen gemakkelijk schoon te maken?

Jan 01,2026 -

Waarom zijn metalen drinkbakken voor dieren de beste keuze voor veilig drinkwater voor huisdieren?

Dec 23,2025 -

Wat te doen als er bramen verschijnen op metalen stempeldelen? Hoe kun je ze vermijden?

Dec 09,2025 -

Wat zijn metalen buig- en trekonderdelen?

Dec 02,2025

Hoe kan ik kreuken en barsten vermijden bij de productie van dieptrekonderdelen van roestvrij staal?

Inzicht in de grondoorzaken van kreuken en barsten bij dieptrekken

Dieptrekken van roestvrij staal is een nauwkeurig metaalvormingsproces waarbij platte roestvrijstalen platen worden gevormd tot complexe, holle onderdelen, die worden gebruikt in industrieën van de automobielsector tot medische apparatuur. Twee veelvoorkomende defecten verstoren echter vaak de productie: kreuken en barsten. Rimpelen treedt meestal op wanneer de buitenranden van de metalen plaat (ook wel het “lege houdergebied” genoemd) onvoldoende spanning ervaren tijdens het trekken, waardoor overtollig materiaal opvouwt of ophoopt. Scheurvorming komt daarentegen voort uit overmatige spanning op het metaal – hetzij als gevolg van een ongelijkmatige krachtverdeling, onjuiste materiaalkeuze of onvoldoende smering – die de treksterkte van het roestvrij staal overschrijdt, wat tot breuken leidt, vooral in gebieden met een kleine straal. Beide defecten ruïneren niet alleen onderdelen, maar verspillen ook materialen, tijd en arbeid. Om deze problemen aan te pakken zijn gerichte oplossingen nodig die aansluiten bij de fysica van het dieptrekproces en de unieke eigenschappen van roestvrij staal.

Stap 1: Selecteer de juiste roestvrij staalsoort voor dieptrekken

Niet alle roestvaststaalsoorten zijn even geschikt voor dieptrekken; het kiezen van de juiste legering is de eerste verdedigingslinie tegen kreuken en barsten. De vervormbaarheid van roestvrij staal wordt bepaald door de ductiliteit (het vermogen om uit te rekken zonder te breken) en de hardingssnelheid (hoe snel het harder wordt tijdens het vormen).

Austenitisch roestvast staal (bijvoorbeeld 304, 316) is het populairst voor dieptrekken. Ze bieden een hoge ductiliteit en een lage hardingssnelheid, wat betekent dat ze gelijkmatig kunnen uitrekken zonder broos te worden of scheuren te ontwikkelen. Vooral kwaliteit 304 is ideaal voor diepe, complexe onderdelen vanwege de uitgebalanceerde sterkte en vervormbaarheid.

Ferritisch roestvast staal (bijvoorbeeld 430) heeft een lagere taaiheid en hogere hardingssnelheden, waardoor ze beter geschikt zijn voor ondiepe treksneden in plaats van diepe, meerfasige processen. Het gebruik van ferritische kwaliteiten voor diepe onderdelen verhoogt het risico op scheuren, omdat het metaal onder spanning te snel uithardt.

Controleer bovendien de dikteconsistentie van het materiaal. Roestvaststalen platen met een ongelijkmatige dikte (variatie van meer dan 0,1 mm) kunnen leiden tot een ongelijkmatige krachtverdeling tijdens het trekken; dunnere gebieden kunnen te veel uitrekken (scheuren), terwijl dikkere gebieden overmatige materiaalophoping (rimpelen) kunnen veroorzaken. Koop altijd platen met nauwe diktetoleranties voor dieptrekprojecten.

Stap 2: Optimaliseer de blanco houderkracht (BHF) om kreuken te voorkomen

Blank Holder Force (BHF) – de druk die tijdens het trekken op de buitenrand van de roestvrijstalen plaat wordt uitgeoefend – is van cruciaal belang voor het beheersen van de materiaalstroom en het voorkomen van kreuken. Te weinig BHF zorgt ervoor dat het planohoudergebied vrij kan bewegen, wat leidt tot overtollig materiaal dat in rimpels plooit. Te veel BHF beperkt echter de materiaalstroom, waardoor de spanning op de wanden van het onderdeel toeneemt en het risico op scheuren toeneemt.

Om BHF te optimaliseren:

1. Begin met een basislijn: begin voor austenitisch roestvast staal (bijvoorbeeld 304) met een BHF van 10–15% van de trekkracht (berekend op basis van de vloeigrens van het materiaal en het oppervlak van het onderdeel).

2. Stapsgewijs aanpassen: Test de initiële BHF op een kleine batch onderdelen. Als er rimpels verschijnen, verhoog dan de BHF met stappen van 5-10% totdat de rimpels verdwijnen. Als er barsten optreden, verlaag dan de BHF iets. Dit brengt de spanning in evenwicht terwijl de materiaalstroom nog steeds onder controle wordt gehouden.

3. Gebruik variabele BHF voor complexe onderdelen: gebruik voor onderdelen met ongelijke diepte (bijvoorbeeld die met flenzen of kleine radiussen) een planohouder met instelbare drukzones. Dit zorgt voor een hogere BHF in gebieden die gevoelig zijn voor kreuken (bijvoorbeeld brede flenzen) en een lagere BHF in gebieden waar het risico bestaat op scheuren (bijvoorbeeld diepe holten).

Moderne dieptrekpersen zijn vaak voorzien van digitale BHF-besturingen, waardoor realtime aanpassingen mogelijk zijn om de consistentie tijdens productieruns te behouden.

Stap 3: Verfijn het matrijsontwerp om stress en materiaalverspilling te verminderen

Het matrijsontwerp heeft een directe invloed op de manier waarop roestvrij staal vloeit en bestand is tegen spanning tijdens het trekken. Slecht ontworpen matrijzen zijn een belangrijke oorzaak van zowel kreukels als scheuren. Belangrijke ontwerpaanpassingen om defecten te minimaliseren zijn onder meer:

Optimaliseer matrijsradii: De “hoekradius” van de matrijs (waar de vlakke plaat in de matrijsholte buigt) is van cruciaal belang. Een te kleine straal (minder dan 2 à 3 keer de materiaaldikte) zorgt voor scherpe bochten die de spanning concentreren, wat tot scheuren leidt. Een te grote straal kan ervoor zorgen dat overtollig materiaal zich ophoopt, wat tot kreuken kan leiden. Voor de meeste dieptrekkingen van roestvrij staal zorgt een matrijsradius van 3-5 keer de plaatdikte voor een evenwichtige materiaalstroom en spanningsverdeling.

Gladde matrijsoppervlakken: Ruwe of bekraste matrijsoppervlakken verhogen de wrijving tussen het roestvrij staal en de matrijs, wat een ongelijkmatige materiaalstroom (kreuken) kan veroorzaken of het metaal kan schrapen (waardoor het verzwakt en tot scheuren kan leiden). Polijst matrijsoppervlakken tot een afwerking van Ra 0,4 μm of gladder, en inspecteer regelmatig op slijtage of schade.

Voeg trekkralen toe (indien nodig): Voor onderdelen met grote blanco houdergebieden (bijvoorbeeld brede flenzen), voegt u kleine, verhoogde “trekkralen” toe aan de blanco houder van de matrijs. Deze kralen creëren gecontroleerde weerstand, vertragen de materiaalstroom en voorkomen dat overtollig materiaal zich in rimpels ophoopt, zonder overmatige spanning toe te voegen.

Prototyping sterft met deze aanpassingen voordat de volledige productie kan helpen ontwerpfouten vroegtijdig te identificeren en op te lossen, waardoor kostbare defecten later kunnen worden verminderd.

Stap 4: Breng hoogwaardige smering aan om wrijving te minimaliseren

Wrijving tussen de roestvrijstalen plaat en de matrijs/compressor is een verborgen boosdoener achter zowel kreukels als scheuren. Overmatige wrijving beperkt de materiaalstroom, waardoor het metaal ongelijkmatig uitrekt: dunnere gebieden barsten, terwijl dikkere gebieden kreuken. Een goede smering vermindert de wrijving, waardoor het metaal soepel door de matrijs kan glijden en de spanning gelijkmatig kan verdelen.

Bij het selecteren en toepassen van smeermiddel voor het dieptrekken van RVS:

Kies het juiste type: Gebruik smeermiddelen die speciaal zijn samengesteld voor roestvrij staal. Deze bevatten vaak EP-additieven (Extreme Pressure) die bestand zijn tegen de hoge krachten van dieptrekken. Voor austenitische kwaliteiten werken oliegebaseerde of synthetische smeermiddelen (met een viscositeit van 100–200 cSt bij 40°C) het beste; vermijd smeermiddelen op waterbasis voor diepe trekbeurten, omdat deze kunnen verdampen of onder hitte kunnen afbreken.

Breng een consistente laag aan: Breng met een spuit of roller een dunne, gelijkmatige laag smeermiddel aan op beide zijden van de roestvrijstalen plaat. Te weinig smeermiddel veroorzaakt wrijving; te veel kan leiden tot ophoping van smeermiddel in de matrijs, wat de materiaalstroom verstoort en kreukels veroorzaakt. Streef naar een dikte van 5–10 μm.

Indien nodig opnieuw aanbrengen: Voor dieptrekken in meerdere fasen (waarbij onderdelen in meerdere passages worden gevormd), dient u het smeermiddel tussen de fasen opnieuw aan te brengen. Het oppervlak van het metaal kan tijdens elke trek smeermiddel wegslijten, waardoor de wrijving in de volgende stappen toeneemt.

Stap 5: Controleprocesparameters (snelheid, temperatuur) voor uniforme vorming

Zelfs met het juiste materiaal, matrijsontwerp en smering kunnen onjuiste procesparameters nog steeds defecten veroorzaken. Twee kritische parameters om te controleren zijn de treksnelheid en de temperatuur:

Treksnelheid: Roestvast staal rekt het meest gelijkmatig uit bij gematigde snelheden. Een te hoge snelheid (meer dan 50 mm/s voor austenitische kwaliteiten) geeft het metaal niet genoeg tijd om gelijkmatig te vloeien, wat leidt tot plaatselijke spanning en scheuren. Een te lage snelheid (minder dan 10 mm/s) kan ervoor zorgen dat het metaal afkoelt (als het proces warmte genereert) of aan de matrijs blijft plakken, wat tot kreuken kan leiden. Testsnelheden in het bereik van 20–40 mm/s en pas deze aan op basis van de kwaliteit van het onderdeel.

Temperatuurregeling: Dieptrekken genereert warmte als gevolg van wrijving en verharding. Bij roestvrij staal kan overmatige hitte (boven 150°C) de ductiliteit verminderen, waardoor het metaal gevoeliger wordt voor scheuren. Om oververhitting te voorkomen:

Gebruik gekoelde matrijzen (via watermantels) voor productie in grote volumes.

Pauzeer de productie kort na elke 50-100 onderdelen, zodat de matrijs en het metaal kunnen afkoelen.

Vermijd het stapelen van pas getrokken onderdelen; warmte die tussen de onderdelen zit, kan het metaal verzwakken en post-formingscheuren veroorzaken.

Stap 6: Implementeer inspecties na de tekening en procesverbeteringen

Het voorkomen van kreuken en barsten houdt niet op bij de productie; regelmatige inspecties en voortdurende verbetering zijn de sleutel tot het verminderen van defecten op de lange termijn.

Inspecteer onderdelen onmiddellijk na het tekenen: Gebruik visuele inspecties om te controleren op kreukels of scheuren in het oppervlak, en gebruik een schuifmaat om de wanddikte te meten (ongelijke dikte duidt op spanningspunten die tot scheuren kunnen leiden). Gebruik voor kritieke onderdelen niet-destructieve testmethoden (NDT), zoals ultrasoon testen, om verborgen scheuren op te sporen.

Volg defectpatronen: Registreer het type, de locatie en de frequentie van defecten (bijvoorbeeld “kreukels op flensranden” of “scheuren bij de matrijsradius”). Deze gegevens helpen bij het identificeren van de hoofdoorzaken; als er bijvoorbeeld voortdurend scheuren in hetzelfde gebied verschijnen, moet de matrijsradius mogelijk worden aangepast.

Treinoperators: Zorg ervoor dat het productiepersoneel begrijpt hoe de BHF moet worden aangepast, smeermiddel moet worden aangebracht en procesparameters moeten worden bewaakt. Zelfs kleine bedieningsfouten (bijvoorbeeld ongelijkmatige smering of onjuiste BHF-instellingen) kunnen tot defecten leiden, dus regelmatige training over de beste praktijken is essentieel.

Conclusie: een systematische aanpak voor defectvrij dieptrekken

Het voorkomen van kreuken en barsten bij het dieptrekken van roestvrij staal vereist een systematische aanpak, beginnend bij de materiaalkeuze en doorlopend tot matrijsontwerp, procescontrole en postproductie-inspectie. Door te kiezen voor nodulair roestvrij staal, de kracht van de blanco houder te optimaliseren, de matrijsgeometrie te verfijnen, hoogwaardige smering te gebruiken, de snelheid en temperatuur te controleren en regelmatige inspecties uit te voeren, kunnen fabrikanten het aantal defecten aanzienlijk verminderen. Het doel is om de materiaalstroom (om kreuken te voorkomen) en de spanningsverdeling (om scheuren te voorkomen) in evenwicht te brengen – een evenwicht dat voortkomt uit het begrijpen van de unieke eigenschappen van roestvrij staal en de fysica van het dieptrekproces. Met deze stappen kunnen productieteams consistent hoogwaardige, defectvrije roestvrijstalen dieptrekonderdelen maken.

Metalen drinkbakken voor dieren: zijn plastic kommen vatbaar voor bacteriën die breken en verbergen? Kunnen metalen versies problemen met de waterhygiëne van vee oplossen?

Welke materialen verbeteren de duurzaamheid van stempelende onderdelen?

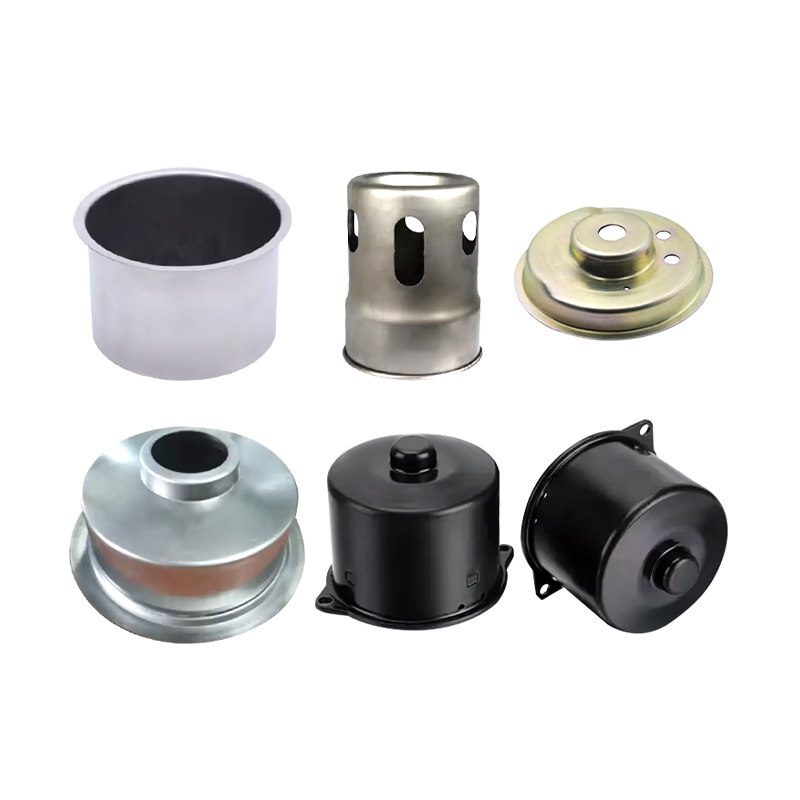

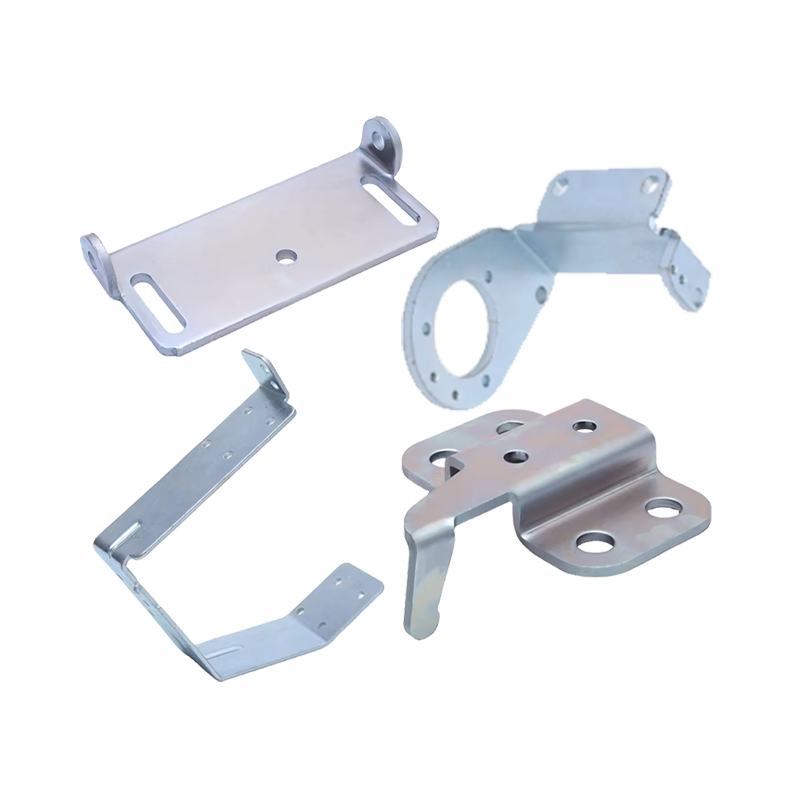

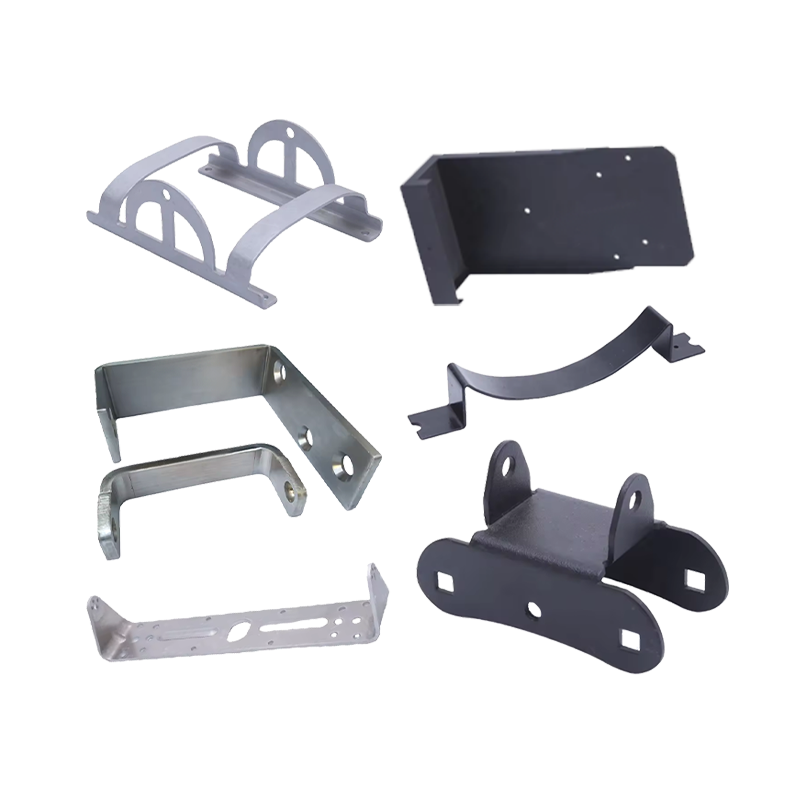

gerelateerde producten

Of u nu onze partner wilt worden of onze professionele begeleiding of ondersteuning nodig heeft bij productselecties en probleemoplossingen, onze experts staan altijd klaar om u binnen 12 uur wereldwijd te helpen

Neem contact met ons opPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Eenheid 2, gebouw 19, Zhichuangzhizao Park, Chengdong Industrial Zone, Xiangshan, Ningbo,315705, Zhejiang, China

Voor camperliefhebbers is de keukenruimte beperkt en het materiaal en het gemak waarmee de gootst...

Met het toenemende bewustzijn over de verzorging van huisdieren besteden eigenaren van gezelschap...