In het moderne productielandschap zijn precisie en duurzaamheid de twee pijlers van succes. Of u ...

Nieuwscategorieën

PRODUCT

RECENTE BERICHTEN

-

Alles wat u moet weten over zeer nauwkeurig dieptrekken: uw ultieme gids

Jan 08,2026 -

Zijn roestvrijstalen campergootstenen gemakkelijk schoon te maken?

Jan 01,2026 -

Waarom zijn metalen drinkbakken voor dieren de beste keuze voor veilig drinkwater voor huisdieren?

Dec 23,2025 -

Wat te doen als er bramen verschijnen op metalen stempeldelen? Hoe kun je ze vermijden?

Dec 09,2025 -

Wat zijn metalen buig- en trekonderdelen?

Dec 02,2025

Een volledige analyse van de verwerkingstechnologie van metaalbuigende onderdelen: van traditionele buiging tot precisievorming

1. Metalen buiging Verwerkingstechnologie en classificatie

De verwerkingstechnologie van metaalbuigende onderdelen vormt een van de grootste en meest complexe processystemen in de moderne productie. Het kan op verschillende manieren worden geclassificeerd en kan worden verdeeld op basis van meerdere dimensies zoals vervormingstemperatuur, krachttoepassingsmethode, gereedschapstype, enz. Inzicht in de structuur en connotatie van dit technische systeem is de basis voor het beheersen van de essentie van de productie van metaalbuigen en de voorwaarde voor het kiezen van de beste procesroute.

De classificatie van de temperatuurdimensie verdeelt het metaalbuigproces in drie categorieën: koude buigingen, warm buigen en warm buigen. Het koude buigproces wordt uitgevoerd bij kamertemperatuur en is geschikt voor de meeste metalen materialen met goede ductiliteit, zoals koolstofarme staal, aluminium, koper en zijn legeringen. Het heeft de voordelen van een laag energieverbruik, hoog rendement en een goede oppervlaktekwaliteit, maar wordt geconfronteerd met het probleem van terugloopcontrole. Warm buiging (200-600 ℃) is voornamelijk gericht op materialen met slechte vormbaarheid bij kamertemperatuur, zoals stalen met hoge sterkte en magnesiumlegeringen. Het vermindert de opbrengststerkte en de vormende belasting door de temperatuur op de juiste manier te verhogen, terwijl de overleving wordt onderdrukt. Hete buiging (> 700 ℃) wordt gebruikt voor het buigen en vormen van moeilijk te vervormen metalen zoals titaniumlegeringen, wolfraam en molybdeen, of grote structurele delen, zoals de hete buigverwerking van scheepsribben. Het voordeel is dat de vervormingsweerstand extreem klein is, maar het wordt geconfronteerd met kwaliteitsproblemen zoals oxidatie en graangrover. De temperatuurselectie moet de materiaaleigenschappen, gedeeltelijk nauwkeurigheid en productie -economie in evenwicht brengen.

De classificatie van krachttoepassingsmethoden onthult de mechanische aard van verschillende processen. Gratis buigen is het meest basale formulier. Alleen het buigmoment wordt door de mal op de plaat of profiel toegepast. De stressstatus in de vervormingszone is relatief eenvoudig, maar de nauwkeurigheidscontrole is moeilijk. Correctiebuigen voegt een afwerkingsproces toe op basis van vrij buiging en regelt de uiteindelijke vorm door de precieze beperking van de mal. Typische toepassingen omvatten de buigverwerking van scharnieren van autodeur. Drie-punts buigen maakt gebruik van twee vaste steunpunten en een tussenliggende actieve punch om precieze vervorming te bereiken. Het wordt veel gebruikt bij materiaalprestatietests en productie van kleine batch-precisieonderdelen. Continu buigafdekkingen processen zoals rollende buiging en rolvorming. Complexe dwarsdoorsnedevormen worden bereikt door meerdere progressieve vervormingen. Het neemt een dominante positie in bij de productie van lange onderdelen zoals het bouwen van gordijnmuurkielen en auto-schuifrails. Spinbuigen combineert rotatiebeweging en axiale voeding en is met name geschikt voor het vormen van asymmetrische onderdelen, zoals de vervaardiging van raketbrandstoftankkoppen.

De classificatie van gereedschapssystemen weerspiegelt het ontwikkelingsniveau van procesapparatuur. Traditionele buigmachines vertrouwen op de eenvoudige samenwerking van boven- en onderste schimmels. De schimmelkosten zijn laag, maar de flexibiliteit is slecht, wat geschikt is voor grootschalige gestandaardiseerde productie. Het CNC-buigcentrum is uitgerust met een hydraulisch of elektrisch servosysteem, dat de beweging van de schuifregelaar regelt en de positionering van de multi-axis achterkant door het CNC-programma om een snelle omschakeling van complexe onderdelen te bereiken. Dieless-vormingstechnologieën zoals laserondersteunde buiging en elektromagnetische vorming bereiken vervorming door energievelden in plaats van fysieke schimmels, wat unieke voordelen vertoont in prototype-ontwikkeling en productie van kleine batch.

De ontwikkeling van het metaalbuigtechnologiesysteem vertoont een duidelijke trend van procesintegratie. Verschillende traditionele processen met heldere grenzen penetreren elkaar om een samengestelde verwerkingsoplossing te vormen. Laserondersteunde buiging combineert bijvoorbeeld het lokale verzachtingseffect van warmtebehandeling met het precisievoordeel van koude buiging; Hydraulische vorming en interne hogedrukbuigtechnologie vervagen de grens tussen buigen en strekken om een meer uniforme spanningsverdeling te bereiken. Deze fusie heeft de continue ontwikkeling van metaalbuigtechnologie gepromoot naar hogere precisie, complexere vormen en betere prestaties en de mogelijke grenzen van technisch ontwerp continu uitgebreid.

2. Precisie -vormingstechnologie: doorbreken van de beperkingen van traditionele technologie

Precisievormingstechnologie vertegenwoordigt de meest geavanceerde ontwikkeling op het gebied van metaalbuigverwerking. Door middel van innovatieve methoden voor energieoverdracht, precieze controlestrategieën en interdisciplinaire procesintegratie, doorbreekt het de inherente beperkingen van traditionele buiging in termen van geometrische complexiteit, dimensionale nauwkeurigheid en materiaalaanpassingsvermogen. Deze geavanceerde processen voldoen niet alleen aan de stringente vereisten voor deelkwaliteit in hoogwaardige velden zoals ruimtevaart- en precisie-elektronica, maar openen ook nieuwe manieren voor lichtgewicht en functioneel ontwerp van metalen structurele onderdelen.

Servo Electric Bending Technology heeft de procesnormen herschreven voor precisiebuiging met zijn uitstekende dynamische prestaties. In vergelijking met traditionele hydraulische systemen elimineert de structuur van servo -motoren die direct de kogelschroeven aansturen de samendrukbaarheid en hysterese van hydraulische olie en bereikt een ongekende controlewet op de controle (± 0,005 mm). Driedimensionale vrije buigtechnologie verbreekt de beperking van het vlakvervorming van traditionele buiging en realiseert de continue vorming van complexe krommen in de ruimte.

Electromagnetic Forming Technology (EMF) maakt gebruik van de Lorentz-kracht die wordt gegenereerd door voorbijgaande sterke magnetische velden (10-50T) om een hoge snelheid van metalen te bereiken, wat een typisch diëless-vormingsproces is. Dit hoge energie-vormingsfunctie biedt unieke voordelen: het traagheidseffect verbetert de vloeibaarheid van het materiaal en de limietbuigradius van aluminiumlegering wordt verlaagd van 3T bij kamertemperatuur tot 0,5 t (t is de materiaaldikte); De adiabatische toestand onderdrukt de overleving en de hoeknauwkeurigheid wordt 5-8 keer verbeterd; Er is geen fysieke schimmel vereist, wat geschikt is voor de op maat gemaakte productie van kleine batch.

Interne hogedrukbuigtechnologie (IHB) combineert hydraulische vorming met buigtechnologie en bereikt zeer nauwkeurige buiging van leidingen door de precieze coördinatie van interne vloeistofdruk (50-400 MPa) en axiale stuwkracht. De kerntechnologie is door druk-verplaatsing gecoördineerde controle: het handhaven van hoge druk aan de buitenkant van de bocht om rimpels te onderdrukken, terwijl de druk op de binnenkant van de bocht op passende wijze wordt verminderd om breuk te voorkomen; Axiale voortstuwing compenseert voor materiaalverlenging, zodat de afwijking van de wanddikte binnen ± 5%wordt geregeld. In vergelijking met traditionele doornbuigen kan de interne hogedruktechnologie de buigradius met 30% verminderen (tot 1,5D, D is de buisdiameter), de kwaliteit van het binnenoppervlakter met 2-3 niveaus verbeteren en geen smering en daaropvolgende reiniging zijn vereist.

Het samengestelde buigproces lost de beperkingen van een enkel proces op door de synergie van meerdere energievormen. Bij de verwerking van lichaamsdelen van aluminiumlegering vermindert dit proces de weergave van 8 ° tot 0,3 °, de oppervlaktekwaliteit RA <0,4 μm en de korrelgrootte is 50% fijner dan traditionele hete vorming. Een andere innovatieve richting is ultrasone geassisteerde buiging, die 20 kHz hoogfrequente trillingen (amplitude 10-30 μm) op het conventionele buigproces superponeert, de stromingsstress met 15-25% vermindert door de trillingseffect en het materiaalvloeibaarheid van het materiaal alloeg Alloons.

De doorbraak in precisie-vormingstechnologie wordt niet alleen weerspiegeld in het proces zelf, maar ook bij de oprichting van een volledig proces-kwaliteitsborgingssysteem. De combinatie van online lasermeting, kracht-verplaatsingsdetectie, thermische beeldvorming en andere bewakingsmethoden met Digital Twin Technology realiseert realtime feedbackcontrole van het vormproces. Deze technologische vooruitgang heeft gezamenlijk de transformatie van metaalbuigverwerking bevorderd van ervaringafhankelijk naar wetenschapsgestuur

Waarom houden RV -reizigers van roestvrijstalen gootstenen?

Gietijzer automatische drinkfontein: een duurzame drinkoplossing ontworpen voor runderen en paarden

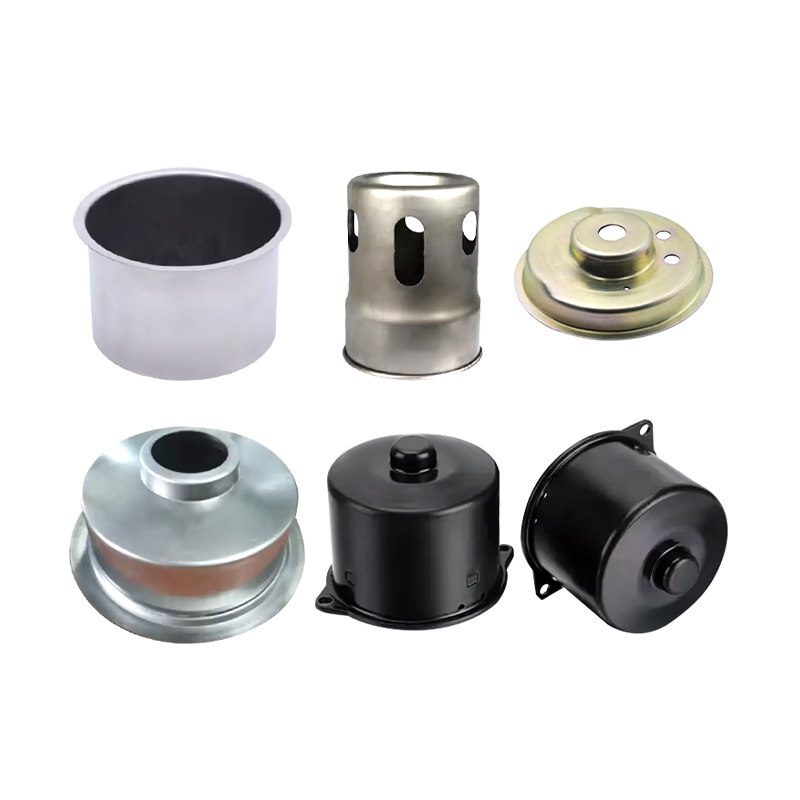

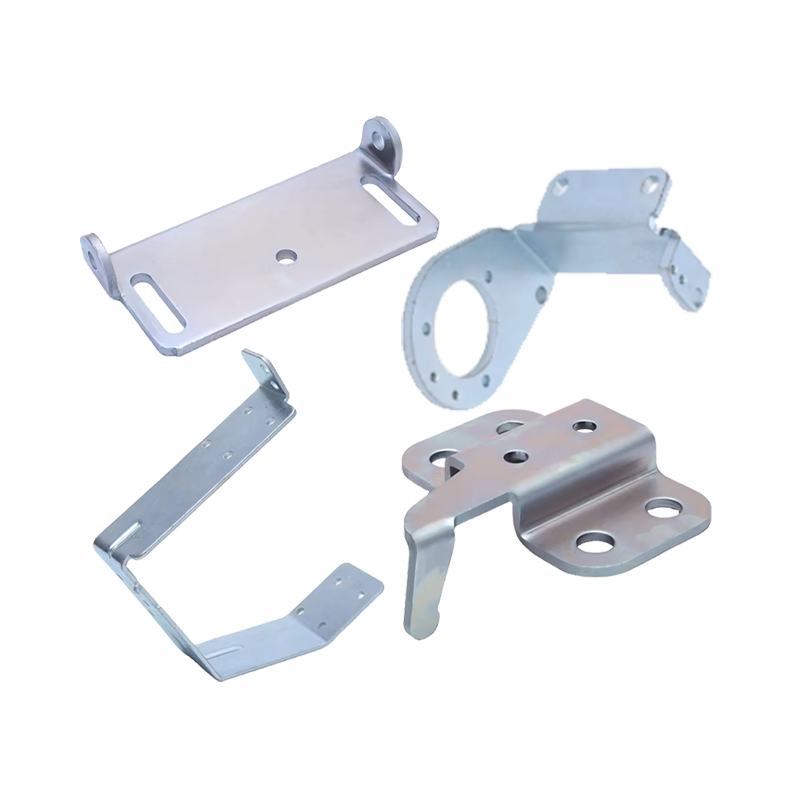

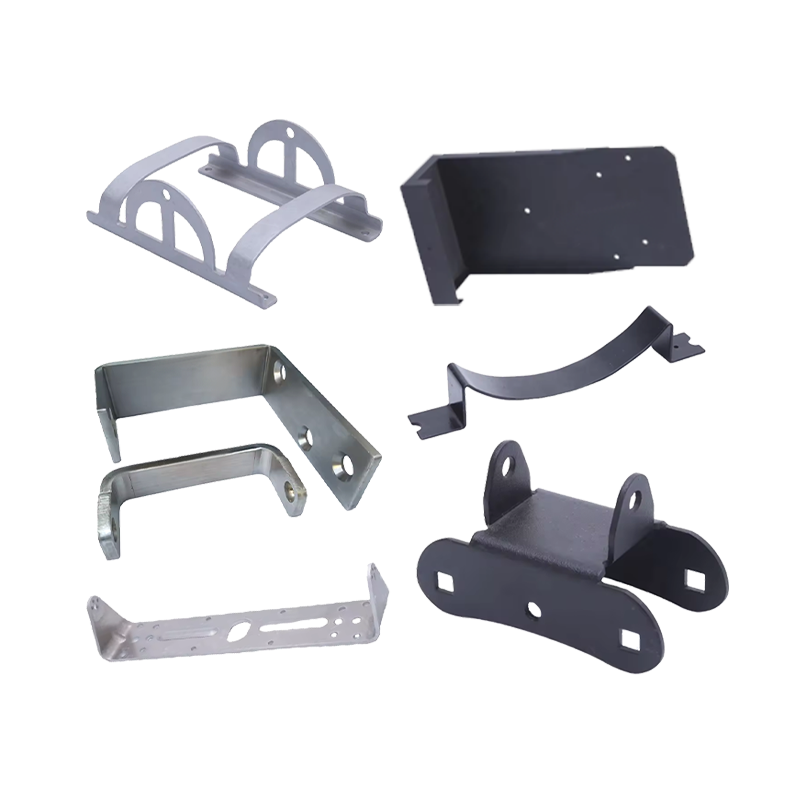

gerelateerde producten

Of u nu onze partner wilt worden of onze professionele begeleiding of ondersteuning nodig heeft bij productselecties en probleemoplossingen, onze experts staan altijd klaar om u binnen 12 uur wereldwijd te helpen

Neem contact met ons opPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Eenheid 2, gebouw 19, Zhichuangzhizao Park, Chengdong Industrial Zone, Xiangshan, Ningbo,315705, Zhejiang, China

Voor camperliefhebbers is de keukenruimte beperkt en het materiaal en het gemak waarmee de gootst...

Met het toenemende bewustzijn over de verzorging van huisdieren besteden eigenaren van gezelschap...